海島型復(fù)合紡絲——水解剝離法 超細(xì)纖維制造技術(shù)

2016/5/16 8:18:07??????點(diǎn)擊:

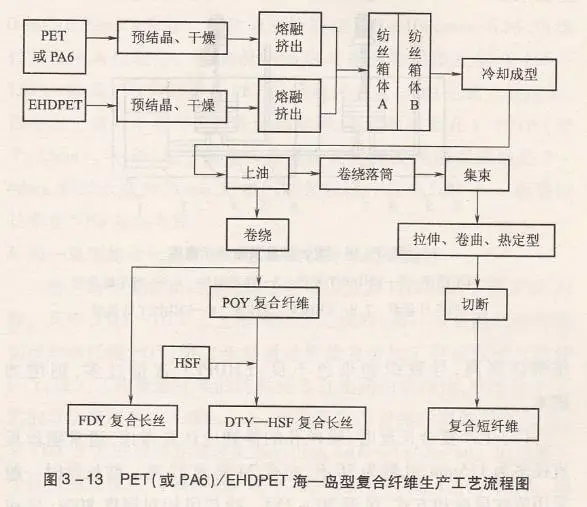

一海島型復(fù)合紡絲—水解剝離法超細(xì)纖維制造技術(shù)的由來(lái) 海島型復(fù)合紡絲是分別將兩種聚合物(例如PET、EHDPET)進(jìn)行預(yù)結(jié)晶、干燥后,在各自分別控溫的螺桿擠壓機(jī)中熔融擠出、過(guò)濾、計(jì)量,送人紡絲箱體;紡絲箱體內(nèi)裝有特殊結(jié)構(gòu)的紡絲組件,兩種聚合物的熔體按照各自的路徑,分別經(jīng)過(guò)過(guò)濾器、分配板等,在噴絲頭小孔處匯合,并形成由一根根單纖維組成的復(fù)絲,再經(jīng)過(guò)冷卻、固化得到初生纖維;然后直接經(jīng)上油、拉伸、定型、(網(wǎng)絡(luò))卷繞成成品絲——每根單纖維都分布著多個(gè)“島”的海島型復(fù)合纖維(參見(jiàn)圖3-8)。 水解剝離法超細(xì)纖維制造技術(shù)是相對(duì)于溶解剝離法超細(xì)纖維制造技術(shù)而言的。例如,較早的超細(xì)纖維制造技術(shù)中有利用復(fù)合紡絲法制造以聚酰胺6(PA6)為“島”相,以聚苯乙烯(PS)或聚乙烯(PE)為“海”相的海島型復(fù)合纖維的實(shí)例。將該海島型復(fù)合纖維用甲苯、二甲苯等有機(jī)溶劑溶除掉作為“海”相的PS或PE后,便可以得到PA6的超細(xì)纖維。此法在當(dāng)時(shí)開(kāi)創(chuàng)了一種制造超細(xì)纖維的新技術(shù),世界上最細(xì)的超細(xì)纖維即源于此項(xiàng)技術(shù)。但是,它沒(méi)能形成產(chǎn)業(yè)化,因?yàn)樯a(chǎn)過(guò)程中使用了有毒、易燃、易爆的甲苯、二甲苯等有機(jī)溶劑,這不僅給工作環(huán)境造成困難,而且生產(chǎn)設(shè)備需要增加各種安全措施,此外還要增設(shè)甲苯、二甲苯等有機(jī)溶劑的回收裝置,最終導(dǎo)致工藝流程加長(zhǎng),生產(chǎn)成本提高。有鑒于此,20世紀(jì)80年代后期,有人提出了水解剝離法超細(xì)纖維制造技術(shù)。簡(jiǎn)言之,若將上述溶解剝離法超細(xì)纖維制造技術(shù)中的“海”相組分PS或PE改換為易水解聚酯EHDPET(當(dāng)時(shí)稱之為水溶性聚酯WSPET)或其他水溶性聚合物(如PVA),便可以使用稀堿溶液或熱水將“海”相組分溶除,得到超細(xì)纖維。這樣,不僅可以避免使用甲苯、二甲苯等有機(jī)溶劑帶來(lái)的麻煩,而且可以利用現(xiàn)有的染整加工設(shè)備,在實(shí)施堿減量工藝的同時(shí)完成復(fù)合纖維的剝離過(guò)程,得到纖維線密度為0.04-0.05dtex的超細(xì)纖維。當(dāng)然,水解剝離法超細(xì)纖維制造技術(shù)不僅可以用于海島型復(fù)合纖維,也可用于多層并列型、橘瓣型、中空橘瓣型或米字型復(fù)合紡絲法得到的復(fù)合纖維,只要用易水解聚酯或其他水溶性聚合物取代上述復(fù)合纖維中的任意一個(gè)組分即可。需要指出的是,應(yīng)用不同的復(fù)合紡絲技術(shù),最終得到的超細(xì)纖維的線密度是有區(qū)別的。二海島型共混紡絲—水解剝離法超細(xì)纖維制造技術(shù)的發(fā)展 以PA6和PE兩種非相容高聚物組分進(jìn)行共混紡絲,得到以PA6為“島”相,以PE為“海”相的基體一微纖型(俗稱不定島的海島型)纖維后,也要經(jīng)甲苯、二甲苯等有機(jī)溶劑溶除掉“海”相PE,才能得到PA6的超細(xì)纖維,但這種技術(shù)目前還在發(fā)展中。這是因?yàn)槲┯羞@種方法才可以生產(chǎn)出線密度為0.0005dtex左右的超細(xì)纖維,即到目前為止,還未找到一種可以替代的工藝技術(shù)能夠制造出這樣細(xì)的纖維,同時(shí)又不使用有毒、易燃、易爆的甲苯、二甲苯等有機(jī)溶劑。 隨著科學(xué)技術(shù)的不斷發(fā)展,人們終有一日會(huì)研究出可以取代上述技術(shù)的新方法。北京服裝學(xué)院已經(jīng)做了多年實(shí)驗(yàn)室的研究工作,以PA6、PET或PP為一組分,與EHDPET構(gòu)成非相容或部分相容高聚物共混體系進(jìn)行紡絲,得到了以PA6、PET或PP為“島”相,以。EHDPT為“海”相的基體一微纖型纖維結(jié)構(gòu),經(jīng)堿減量處理后可以得到PA6、PET或PP的超細(xì)纖維。這一工作的完成有可能使超細(xì)纖維的生產(chǎn)技術(shù)得到一次新的提升。倘若將它與水性聚氨酯浸膠技術(shù)相結(jié)合,將對(duì)人造麂皮生產(chǎn)過(guò)程的“綠色環(huán)保”化具有極大的推動(dòng)作用。作為水解剝離法超細(xì)纖維制造技術(shù),其關(guān)鍵技術(shù)是易水解聚酯EHDPET的合成及其性能的控制。三海島型復(fù)合纖維生產(chǎn)工藝的技術(shù)要點(diǎn)1海島型復(fù)合纖維的生產(chǎn)工藝流程 以易水解聚酯EHI)PET切片與PET(或PA6)切片為原料,利用復(fù)合紡絲技術(shù)制備海島型復(fù)合纖維的生產(chǎn)工藝流程如圖3-13所示。

水解剝離法超細(xì)纖維制造技術(shù)是相對(duì)于溶解剝離法超細(xì)纖維制造技術(shù)而言的。例如,較早的超細(xì)纖維制造技術(shù)中有利用復(fù)合紡絲法制造以聚酰胺6(PA6)為“島”相,以聚苯乙烯(PS)或聚乙烯(PE)為“海”相的海島型復(fù)合纖維的實(shí)例。將該海島型復(fù)合纖維用甲苯、二甲苯等有機(jī)溶劑溶除掉作為“海”相的PS或PE后,便可以得到PA6的超細(xì)纖維。此法在當(dāng)時(shí)開(kāi)創(chuàng)了一種制造超細(xì)纖維的新技術(shù),世界上最細(xì)的超細(xì)纖維即源于此項(xiàng)技術(shù)。但是,它沒(méi)能形成產(chǎn)業(yè)化,因?yàn)樯a(chǎn)過(guò)程中使用了有毒、易燃、易爆的甲苯、二甲苯等有機(jī)溶劑,這不僅給工作環(huán)境造成困難,而且生產(chǎn)設(shè)備需要增加各種安全措施,此外還要增設(shè)甲苯、二甲苯等有機(jī)溶劑的回收裝置,最終導(dǎo)致工藝流程加長(zhǎng),生產(chǎn)成本提高。有鑒于此,20世紀(jì)80年代后期,有人提出了水解剝離法超細(xì)纖維制造技術(shù)。簡(jiǎn)言之,若將上述溶解剝離法超細(xì)纖維制造技術(shù)中的“海”相組分PS或PE改換為易水解聚酯EHDPET(當(dāng)時(shí)稱之為水溶性聚酯WSPET)或其他水溶性聚合物(如PVA),便可以使用稀堿溶液或熱水將“海”相組分溶除,得到超細(xì)纖維。這樣,不僅可以避免使用甲苯、二甲苯等有機(jī)溶劑帶來(lái)的麻煩,而且可以利用現(xiàn)有的染整加工設(shè)備,在實(shí)施堿減量工藝的同時(shí)完成復(fù)合纖維的剝離過(guò)程,得到纖維線密度為0.04-0.05dtex的超細(xì)纖維。當(dāng)然,水解剝離法超細(xì)纖維制造技術(shù)不僅可以用于海島型復(fù)合纖維,也可用于多層并列型、橘瓣型、中空橘瓣型或米字型復(fù)合紡絲法得到的復(fù)合纖維,只要用易水解聚酯或其他水溶性聚合物取代上述復(fù)合纖維中的任意一個(gè)組分即可。需要指出的是,應(yīng)用不同的復(fù)合紡絲技術(shù),最終得到的超細(xì)纖維的線密度是有區(qū)別的。二海島型共混紡絲—水解剝離法超細(xì)纖維制造技術(shù)的發(fā)展 以PA6和PE兩種非相容高聚物組分進(jìn)行共混紡絲,得到以PA6為“島”相,以PE為“海”相的基體一微纖型(俗稱不定島的海島型)纖維后,也要經(jīng)甲苯、二甲苯等有機(jī)溶劑溶除掉“海”相PE,才能得到PA6的超細(xì)纖維,但這種技術(shù)目前還在發(fā)展中。這是因?yàn)槲┯羞@種方法才可以生產(chǎn)出線密度為0.0005dtex左右的超細(xì)纖維,即到目前為止,還未找到一種可以替代的工藝技術(shù)能夠制造出這樣細(xì)的纖維,同時(shí)又不使用有毒、易燃、易爆的甲苯、二甲苯等有機(jī)溶劑。 隨著科學(xué)技術(shù)的不斷發(fā)展,人們終有一日會(huì)研究出可以取代上述技術(shù)的新方法。北京服裝學(xué)院已經(jīng)做了多年實(shí)驗(yàn)室的研究工作,以PA6、PET或PP為一組分,與EHDPET構(gòu)成非相容或部分相容高聚物共混體系進(jìn)行紡絲,得到了以PA6、PET或PP為“島”相,以。EHDPT為“海”相的基體一微纖型纖維結(jié)構(gòu),經(jīng)堿減量處理后可以得到PA6、PET或PP的超細(xì)纖維。這一工作的完成有可能使超細(xì)纖維的生產(chǎn)技術(shù)得到一次新的提升。倘若將它與水性聚氨酯浸膠技術(shù)相結(jié)合,將對(duì)人造麂皮生產(chǎn)過(guò)程的“綠色環(huán)保”化具有極大的推動(dòng)作用。作為水解剝離法超細(xì)纖維制造技術(shù),其關(guān)鍵技術(shù)是易水解聚酯EHDPET的合成及其性能的控制。三海島型復(fù)合纖維生產(chǎn)工藝的技術(shù)要點(diǎn)1海島型復(fù)合纖維的生產(chǎn)工藝流程 以易水解聚酯EHI)PET切片與PET(或PA6)切片為原料,利用復(fù)合紡絲技術(shù)制備海島型復(fù)合纖維的生產(chǎn)工藝流程如圖3-13所示。 2海島型復(fù)合纖維生產(chǎn)工藝的關(guān)鍵技術(shù) 海島型復(fù)合纖維生產(chǎn)工藝的關(guān)鍵技術(shù)有以下幾點(diǎn)(按生產(chǎn)工藝順序排列): (1)EHDPET的制造及其性能控制。 (2)HDPET切片預(yù)結(jié)晶及其干燥過(guò)程中粘結(jié)的防止,主要措施是:預(yù)結(jié)晶時(shí)采用大風(fēng)量或采用機(jī)械性強(qiáng)制攪拌;控制適當(dāng)?shù)臒犸L(fēng)溫度,同時(shí)使用低露點(diǎn)(-80℃)減濕空氣,使干燥時(shí)間縮短,達(dá)到防止切片熱降解的目的;將EHDPET的含水率嚴(yán)格控制在3×10-5(30ug/g)左右。 (3)PET干切片的含水率控制在3×10-5(30ug/g)以下。若使用PA6時(shí),干切片的含水率控制在8×10-5(80ug/g)左右。 (4)避免EHDPET熔融后的熱降解。熔融EHDPET時(shí),螺桿應(yīng)采取由低至高的逐漸升溫原則,且EHDPET熔體管路系統(tǒng)最好設(shè)立輔箱體進(jìn)行單獨(dú)控溫,而后與另一組分PET(或PA6)熔體共同進(jìn)入主箱體,即采用所謂“雙箱體”式設(shè)備有利于分別控制各組分的熔體溫度(圖3-14)。

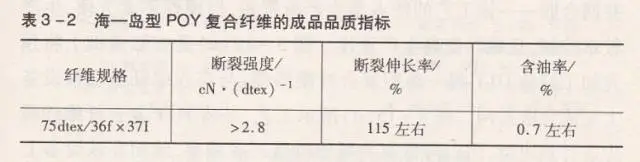

2海島型復(fù)合纖維生產(chǎn)工藝的關(guān)鍵技術(shù) 海島型復(fù)合纖維生產(chǎn)工藝的關(guān)鍵技術(shù)有以下幾點(diǎn)(按生產(chǎn)工藝順序排列): (1)EHDPET的制造及其性能控制。 (2)HDPET切片預(yù)結(jié)晶及其干燥過(guò)程中粘結(jié)的防止,主要措施是:預(yù)結(jié)晶時(shí)采用大風(fēng)量或采用機(jī)械性強(qiáng)制攪拌;控制適當(dāng)?shù)臒犸L(fēng)溫度,同時(shí)使用低露點(diǎn)(-80℃)減濕空氣,使干燥時(shí)間縮短,達(dá)到防止切片熱降解的目的;將EHDPET的含水率嚴(yán)格控制在3×10-5(30ug/g)左右。 (3)PET干切片的含水率控制在3×10-5(30ug/g)以下。若使用PA6時(shí),干切片的含水率控制在8×10-5(80ug/g)左右。 (4)避免EHDPET熔融后的熱降解。熔融EHDPET時(shí),螺桿應(yīng)采取由低至高的逐漸升溫原則,且EHDPET熔體管路系統(tǒng)最好設(shè)立輔箱體進(jìn)行單獨(dú)控溫,而后與另一組分PET(或PA6)熔體共同進(jìn)入主箱體,即采用所謂“雙箱體”式設(shè)備有利于分別控制各組分的熔體溫度(圖3-14)。 (5)選擇適宜的紡絲溫度,使PET(或PA6)與EHDPET在紡絲時(shí)的熔體粘度相近,以保證良好的可紡性。冷卻吹風(fēng)條件與單組分吹風(fēng)條件相同。 (6)EHDPET/PET(或PA6)的質(zhì)量比控制在(30/70)~(25/75)較為合理。EHDPET含量過(guò)少,雖然成本降低,但最終復(fù)合纖維難以剝離,導(dǎo)致織物染色不良;EHKPET含量過(guò)多,則增加成本。 (7)生產(chǎn)復(fù)合長(zhǎng)絲時(shí),噴絲孔的排列應(yīng)認(rèn)真考慮,通常噴絲板直徑多為115mm,孔數(shù)為36孔,每孔24島或37島。紡長(zhǎng)絲時(shí)一般采用側(cè)吹風(fēng)冷卻方式,風(fēng)溫20~25℃、冷卻風(fēng)相對(duì)濕度80%、風(fēng)速0.5m/s,保證每根單纖維的冷卻均勻性。各紡絲位絲束張力的均勻性也是影響纖維物理機(jī)械性能及染色均勻性的重要因素。紡制POY的紡絲速度為3200m/min左右;紡制FDY時(shí)的紡絲速度為4200~4500n/mln。POY絲通常再做假捻處理,且假捻加工時(shí)可與潛在性高收縮纖維并捻復(fù)合,而后用于機(jī)織加工。FDY絲主要用于針織加工。 (8)若紡制海島型EHDPET/PET復(fù)合短纖維,一般所用噴絲板的直徑都要大于200mm,噴絲孔數(shù)為240孔左右,每孔24島或37島即可。島數(shù)過(guò)多同樣會(huì)影響纖維的剝離效果,增加紡絲組件成本,而且對(duì)單纖維線密度影響很小。(9)紡制復(fù)合短纖維時(shí),冷卻吹風(fēng)溫度以18~22℃、吹風(fēng)速度0.40~0.65m/s為好。紡絲速度控制在800~1000m/min時(shí),可紡性及可剝離性較好。卷曲前的預(yù)熱及卷曲輪溫度控制在115~130℃,即高于取向結(jié)晶態(tài)PET的玻璃化溫度,同時(shí)完成了熱定型,即卷曲定型后不需再進(jìn)行松弛熱定型,卷曲數(shù)控制在1個(gè)/cm(25個(gè)/25cm)。一般,用于制造人造麂皮的短纖維線密度規(guī)格是3~4dtex,纖維長(zhǎng)度為5lmm,纖維的斷裂強(qiáng)度約為4.5cN/dtex,斷裂伸長(zhǎng)率在50%左右為宜。3海島型復(fù)合長(zhǎng)絲紡絲工藝路線及纖維質(zhì)量指標(biāo) 海島型復(fù)合長(zhǎng)絲的紡絲工藝可以分為POY—DTY和FDY兩種。其中,POY—DTY工藝是分兩步完成的:第一步是經(jīng)過(guò)紡絲得到預(yù)取向纖維POY,第二步是通過(guò)假捻變形加工得到假捻變形紗DTY,該工藝和普通纖維的紡絲技術(shù)有相同的規(guī)律性,POY生產(chǎn)工藝的卷繞速度高達(dá)3200m/min,在得到POY纖維后再做DTY加工。而FDY工藝的最終卷繞速度雖然可達(dá)4200~4500n/min,但是第一導(dǎo)絲盤速度僅在1.500m/min以下,需再進(jìn)行3倍左右的后拉伸。因此,影響POY—DTY纖維產(chǎn)品質(zhì)量的關(guān)鍵,是紡絲工藝制定得是否恰當(dāng)以及工藝過(guò)程是否穩(wěn)定;而影響FDY纖維產(chǎn)品質(zhì)量的關(guān)鍵,是后拉伸工藝的制定與實(shí)施是否合理。PET/EHDPET海島型復(fù)合纖維的POY、DTY及FDY產(chǎn)品的品質(zhì)指標(biāo)參考值列于表3-2~表3-4。

(5)選擇適宜的紡絲溫度,使PET(或PA6)與EHDPET在紡絲時(shí)的熔體粘度相近,以保證良好的可紡性。冷卻吹風(fēng)條件與單組分吹風(fēng)條件相同。 (6)EHDPET/PET(或PA6)的質(zhì)量比控制在(30/70)~(25/75)較為合理。EHDPET含量過(guò)少,雖然成本降低,但最終復(fù)合纖維難以剝離,導(dǎo)致織物染色不良;EHKPET含量過(guò)多,則增加成本。 (7)生產(chǎn)復(fù)合長(zhǎng)絲時(shí),噴絲孔的排列應(yīng)認(rèn)真考慮,通常噴絲板直徑多為115mm,孔數(shù)為36孔,每孔24島或37島。紡長(zhǎng)絲時(shí)一般采用側(cè)吹風(fēng)冷卻方式,風(fēng)溫20~25℃、冷卻風(fēng)相對(duì)濕度80%、風(fēng)速0.5m/s,保證每根單纖維的冷卻均勻性。各紡絲位絲束張力的均勻性也是影響纖維物理機(jī)械性能及染色均勻性的重要因素。紡制POY的紡絲速度為3200m/min左右;紡制FDY時(shí)的紡絲速度為4200~4500n/mln。POY絲通常再做假捻處理,且假捻加工時(shí)可與潛在性高收縮纖維并捻復(fù)合,而后用于機(jī)織加工。FDY絲主要用于針織加工。 (8)若紡制海島型EHDPET/PET復(fù)合短纖維,一般所用噴絲板的直徑都要大于200mm,噴絲孔數(shù)為240孔左右,每孔24島或37島即可。島數(shù)過(guò)多同樣會(huì)影響纖維的剝離效果,增加紡絲組件成本,而且對(duì)單纖維線密度影響很小。(9)紡制復(fù)合短纖維時(shí),冷卻吹風(fēng)溫度以18~22℃、吹風(fēng)速度0.40~0.65m/s為好。紡絲速度控制在800~1000m/min時(shí),可紡性及可剝離性較好。卷曲前的預(yù)熱及卷曲輪溫度控制在115~130℃,即高于取向結(jié)晶態(tài)PET的玻璃化溫度,同時(shí)完成了熱定型,即卷曲定型后不需再進(jìn)行松弛熱定型,卷曲數(shù)控制在1個(gè)/cm(25個(gè)/25cm)。一般,用于制造人造麂皮的短纖維線密度規(guī)格是3~4dtex,纖維長(zhǎng)度為5lmm,纖維的斷裂強(qiáng)度約為4.5cN/dtex,斷裂伸長(zhǎng)率在50%左右為宜。3海島型復(fù)合長(zhǎng)絲紡絲工藝路線及纖維質(zhì)量指標(biāo) 海島型復(fù)合長(zhǎng)絲的紡絲工藝可以分為POY—DTY和FDY兩種。其中,POY—DTY工藝是分兩步完成的:第一步是經(jīng)過(guò)紡絲得到預(yù)取向纖維POY,第二步是通過(guò)假捻變形加工得到假捻變形紗DTY,該工藝和普通纖維的紡絲技術(shù)有相同的規(guī)律性,POY生產(chǎn)工藝的卷繞速度高達(dá)3200m/min,在得到POY纖維后再做DTY加工。而FDY工藝的最終卷繞速度雖然可達(dá)4200~4500n/min,但是第一導(dǎo)絲盤速度僅在1.500m/min以下,需再進(jìn)行3倍左右的后拉伸。因此,影響POY—DTY纖維產(chǎn)品質(zhì)量的關(guān)鍵,是紡絲工藝制定得是否恰當(dāng)以及工藝過(guò)程是否穩(wěn)定;而影響FDY纖維產(chǎn)品質(zhì)量的關(guān)鍵,是后拉伸工藝的制定與實(shí)施是否合理。PET/EHDPET海島型復(fù)合纖維的POY、DTY及FDY產(chǎn)品的品質(zhì)指標(biāo)參考值列于表3-2~表3-4。

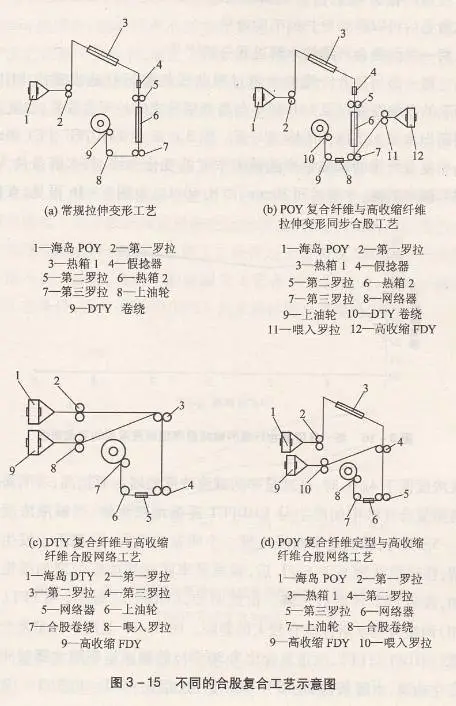

4海島型POY復(fù)合纖維與PET高收縮纖維(HSF)的假捻復(fù)合 通常,在POY海島型復(fù)合纖維進(jìn)行假捻變形加工時(shí),同時(shí)完成與PET高收縮纖維的并股,以便于其后的紡織加工。常規(guī)紡絲改良技術(shù)生產(chǎn)的超細(xì)纖維,或是利用復(fù)合紡絲法制造的其他形式的復(fù)合纖維,與高收縮纖維的復(fù)合化工藝可用圖3-15描述。不同的合股復(fù)合工藝所得到的合股紗線適合于不同的用途。常規(guī)的拉伸變形如圖3-15(a)所示。POY復(fù)合纖維與高收縮纖維合股拉伸變形工藝如圖3-15(b)所示,海島型復(fù)合纖維經(jīng)過(guò)拉伸變形后得到DTY海島型復(fù)合纖維,隨后在同機(jī)臺(tái)上將高收縮纖維經(jīng)喂人輥直接送人第三羅拉,與DTY海島型復(fù)合纖維并網(wǎng)合股——該工藝的特點(diǎn)是生產(chǎn)流程短,但操作不太方便,生產(chǎn)較難控制,且難以提高生產(chǎn)速度。圖3-15(c)是在加彈機(jī)上將預(yù)先加工好的DTY海島型復(fù)合纖維紗線,與高收縮纖維在該設(shè)備上完成合股并網(wǎng)。圖3-15(d)所示工藝,是將POY復(fù)合纖維紗線先進(jìn)行熱定型,用以降低復(fù)合纖維紗線的收縮率,繼而在該設(shè)備上與高收縮纖維完成合股并網(wǎng)——由于加大了復(fù)合纖維紗線與高收縮纖維的收縮率差異,在織物熱處理時(shí)會(huì)使超細(xì)纖維凸出更高,因此磨毛后可以得到更長(zhǎng)絨毛的效果。

4海島型POY復(fù)合纖維與PET高收縮纖維(HSF)的假捻復(fù)合 通常,在POY海島型復(fù)合纖維進(jìn)行假捻變形加工時(shí),同時(shí)完成與PET高收縮纖維的并股,以便于其后的紡織加工。常規(guī)紡絲改良技術(shù)生產(chǎn)的超細(xì)纖維,或是利用復(fù)合紡絲法制造的其他形式的復(fù)合纖維,與高收縮纖維的復(fù)合化工藝可用圖3-15描述。不同的合股復(fù)合工藝所得到的合股紗線適合于不同的用途。常規(guī)的拉伸變形如圖3-15(a)所示。POY復(fù)合纖維與高收縮纖維合股拉伸變形工藝如圖3-15(b)所示,海島型復(fù)合纖維經(jīng)過(guò)拉伸變形后得到DTY海島型復(fù)合纖維,隨后在同機(jī)臺(tái)上將高收縮纖維經(jīng)喂人輥直接送人第三羅拉,與DTY海島型復(fù)合纖維并網(wǎng)合股——該工藝的特點(diǎn)是生產(chǎn)流程短,但操作不太方便,生產(chǎn)較難控制,且難以提高生產(chǎn)速度。圖3-15(c)是在加彈機(jī)上將預(yù)先加工好的DTY海島型復(fù)合纖維紗線,與高收縮纖維在該設(shè)備上完成合股并網(wǎng)。圖3-15(d)所示工藝,是將POY復(fù)合纖維紗線先進(jìn)行熱定型,用以降低復(fù)合纖維紗線的收縮率,繼而在該設(shè)備上與高收縮纖維完成合股并網(wǎng)——由于加大了復(fù)合纖維紗線與高收縮纖維的收縮率差異,在織物熱處理時(shí)會(huì)使超細(xì)纖維凸出更高,因此磨毛后可以得到更長(zhǎng)絨毛的效果。 5海島型復(fù)合纖維的水解過(guò)程分析 海島型復(fù)合纖維的水解過(guò)程曲線能夠很好地表現(xiàn)出EHD-PET的水解性能以及EHDPET與島相組分之間的配合效果,也能夠判斷出水解工藝條件的恰當(dāng)與否。圖3-16是EHDPET/PET海島型復(fù)合纖維的堿減量率隨堿液濃度的變化曲線,其水解條件為:98℃堿水溶液,水解時(shí)間30min,浴比40:1。由圖3-16可見(jiàn),在堿液濃度低于4g/L時(shí),堿減量率隨堿液濃度的增加而提高,表明海島型

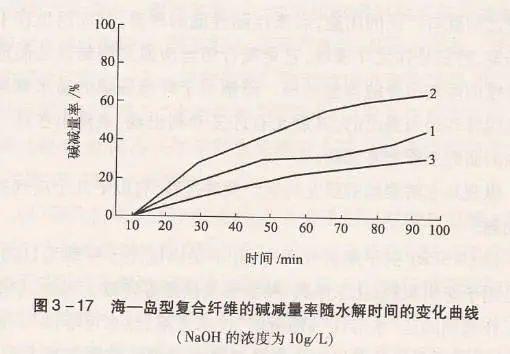

5海島型復(fù)合纖維的水解過(guò)程分析 海島型復(fù)合纖維的水解過(guò)程曲線能夠很好地表現(xiàn)出EHD-PET的水解性能以及EHDPET與島相組分之間的配合效果,也能夠判斷出水解工藝條件的恰當(dāng)與否。圖3-16是EHDPET/PET海島型復(fù)合纖維的堿減量率隨堿液濃度的變化曲線,其水解條件為:98℃堿水溶液,水解時(shí)間30min,浴比40:1。由圖3-16可見(jiàn),在堿液濃度低于4g/L時(shí),堿減量率隨堿液濃度的增加而提高,表明海島型 復(fù)合纖維中的海組分EHDPET逐漸地被水解;當(dāng)堿液濃度在4~5g/L時(shí),堿減量率曲線出現(xiàn)一個(gè)明顯的平臺(tái),即PET未發(fā)生水解;在堿液濃度高于5g/L后,堿減量率隨堿液濃度的增加緩慢增加,表明PET開(kāi)始被水解。由此而知,EHDPET(海相)和PET(島相)兩組分的水解性能有較大的差距。圖3-17是海島型復(fù)合纖維(EHDPET/PET,質(zhì)量復(fù)合比為30:70)的堿減量率隨水解時(shí)間的變化曲線,水解條件為:98℃堿水溶液,浴比40:1。由圖3-17中曲線1可見(jiàn),在水解最初近50min內(nèi),堿減量率隨水解時(shí)間延長(zhǎng)而漸增達(dá)到30%,表明了海組分EHDPET在被逐漸水解;在50~70/min范圍內(nèi),堿減量率不再發(fā)生變化,出現(xiàn)了一個(gè)平臺(tái)區(qū),這對(duì)生產(chǎn)工藝控制十分有利;而在70min以后,堿減量率又開(kāi)始提高,說(shuō)明島組分PET開(kāi)始被水解了。圖中曲線2反映出,在最初的水解時(shí)間內(nèi),堿減量率隨水解時(shí)間的延長(zhǎng)迅速達(dá)到:30%,表明水解條件過(guò)于劇烈,或是EHDPET的水解性能過(guò)度,使海組分EHDPET被快速水解;此后,堿減量率繼續(xù)增加,只是減量速率漸緩,表明島組分PET被水解,而PET的耐水解性能優(yōu)于EHDPET,造成了水解速率減緩。圖中曲線3則反映出堿減量率變化極緩慢,經(jīng)過(guò)很長(zhǎng)的時(shí)間海組分才被逐漸地水解,表明了水解工藝條件過(guò)于緩和或EHDPET的水解性能不良。顯然,曲線1的堿減量工藝條件是最佳的;相應(yīng)于堿減量工藝條件,所使用的EHDPET的水解性能也是最適宜的。 復(fù)合紡絲法超細(xì)纖維的線密度一般在0.15-0.05dtex范圍。通常,DTY長(zhǎng)絲多用于機(jī)織物,少量用于針織物;而FDY常用于針織物,少量用于機(jī)織物。其短纖維則主要用于制造非織造布,而后經(jīng)過(guò)浸聚氨酯(PU)膠、剝離等后處理過(guò)程,加工成人造麂皮。

復(fù)合纖維中的海組分EHDPET逐漸地被水解;當(dāng)堿液濃度在4~5g/L時(shí),堿減量率曲線出現(xiàn)一個(gè)明顯的平臺(tái),即PET未發(fā)生水解;在堿液濃度高于5g/L后,堿減量率隨堿液濃度的增加緩慢增加,表明PET開(kāi)始被水解。由此而知,EHDPET(海相)和PET(島相)兩組分的水解性能有較大的差距。圖3-17是海島型復(fù)合纖維(EHDPET/PET,質(zhì)量復(fù)合比為30:70)的堿減量率隨水解時(shí)間的變化曲線,水解條件為:98℃堿水溶液,浴比40:1。由圖3-17中曲線1可見(jiàn),在水解最初近50min內(nèi),堿減量率隨水解時(shí)間延長(zhǎng)而漸增達(dá)到30%,表明了海組分EHDPET在被逐漸水解;在50~70/min范圍內(nèi),堿減量率不再發(fā)生變化,出現(xiàn)了一個(gè)平臺(tái)區(qū),這對(duì)生產(chǎn)工藝控制十分有利;而在70min以后,堿減量率又開(kāi)始提高,說(shuō)明島組分PET開(kāi)始被水解了。圖中曲線2反映出,在最初的水解時(shí)間內(nèi),堿減量率隨水解時(shí)間的延長(zhǎng)迅速達(dá)到:30%,表明水解條件過(guò)于劇烈,或是EHDPET的水解性能過(guò)度,使海組分EHDPET被快速水解;此后,堿減量率繼續(xù)增加,只是減量速率漸緩,表明島組分PET被水解,而PET的耐水解性能優(yōu)于EHDPET,造成了水解速率減緩。圖中曲線3則反映出堿減量率變化極緩慢,經(jīng)過(guò)很長(zhǎng)的時(shí)間海組分才被逐漸地水解,表明了水解工藝條件過(guò)于緩和或EHDPET的水解性能不良。顯然,曲線1的堿減量工藝條件是最佳的;相應(yīng)于堿減量工藝條件,所使用的EHDPET的水解性能也是最適宜的。 復(fù)合紡絲法超細(xì)纖維的線密度一般在0.15-0.05dtex范圍。通常,DTY長(zhǎng)絲多用于機(jī)織物,少量用于針織物;而FDY常用于針織物,少量用于機(jī)織物。其短纖維則主要用于制造非織造布,而后經(jīng)過(guò)浸聚氨酯(PU)膠、剝離等后處理過(guò)程,加工成人造麂皮。

復(fù)合紡絲法超細(xì)纖維機(jī)織物的主要品種是仿真絲織物、桃皮絨、麂皮絨等,而針織物的主要品種是涂層法人造麂皮、仿真絲織物及擦拭布等。如能將超細(xì)纖維針織物或機(jī)織物采用浸膠法(非涂層法)制造人造麂皮,利用它的薄型和柔性也是一種有用的服裝面料。更多過(guò)濾材料請(qǐng)?jiān)L問(wèn)s1l6e.cn

- 上一篇:除塵濾袋組成及分類 2016/5/17

- 下一篇:蘇州納米所實(shí)現(xiàn)高粘度油水分離新突破 2016/5/15